Optische Inspektion mit dem 3D AOI

Qualitätskontrolle auf die Sie sich verlassen können: 3D AOI Systeme von Koh Young

Die optische Inspektion mit einem 3D AOI garantiert eine gleichbleibende Inspektionsqualität und reproduzierbare, objektive und nachvollziehbare Prüfergebnisse und hat sich daher in der SMD-Fertigung zum Standard für die Prüfung von Bauteilkörpern und Lötstellen eingesetzt: Wurde das Bauteil richtig bestückt und ist alles korrekt verlötet?

SmartRep arbeitet im Bereich der optischen Inspektion, zu der auch das 3D SPI zählt, mit dem Weltmarkt- und Technologieführer Koh Young zusammen.

Die Vorteile des Koh Young 3D AOI

Einsatzbereiche des 3D AOI

Mit einem AOI-System können Anwesenheitsprüfungen durchgeführt werden und Fehler an Bauteilen und Lötstellen zuverlässig und wiederholbar erkannt werden, darunter:

- Brücken

- Verdrehtes Bauteil

- Polung

- Versatz

- Dimension

- Kopflieger

- Seitenlieger

- Lötstellenfehler

- Lotanstieg

- Hochstehender Pin

Auch eine Prüfung der Leiterplatte auf Fremdmaterial sowie eine Schriftprüfung ist möglich.

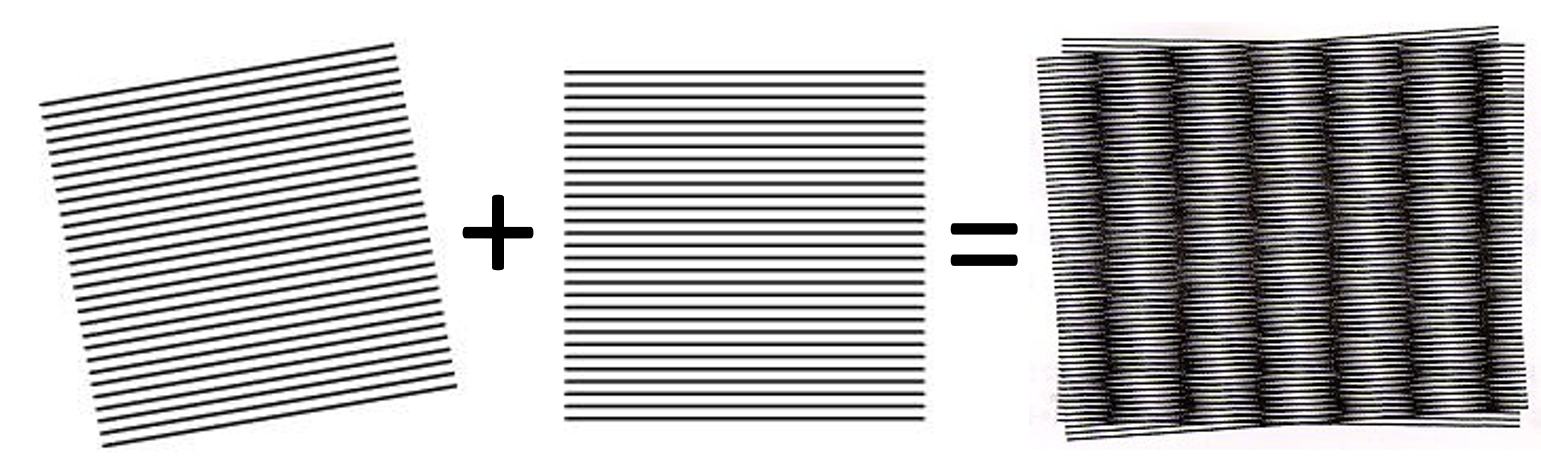

Schattenfreie Messung mittels Streifengitter-Projektion

Um reproduzierbare 3D Messergebnisse unabhängig von Reflexionen und Abschattungen zu erzielen, setzt Koh Young auf die Multi-Frequency Moiré Phasenshift Technologie, bei der ein Streifengitter über die bestückte Leiterplatte verschoben wird. Trifft das Muster auf ein Bauteil verschiebt sich das Streifengitter. Die Stärke der Verschiebung ist dabei direkt abhängig von der Höhe des Bauteils. Koh Young vermisst diese Verschiebung und errechnet daraus ein exaktes 3D Bild des vermessenen Objekts - unabhängig von Farbwerten, Abschattungen und Reflexionen für ein reproduzierbares Messergebnis frei von Fehlerschlupf.

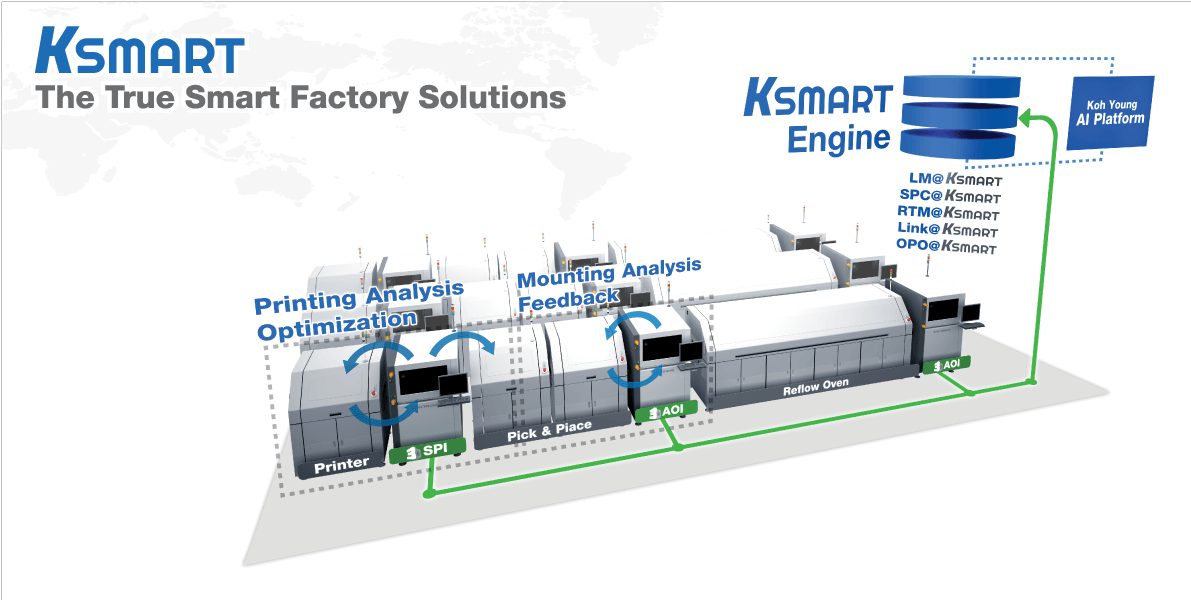

Integriert in die KSMART-Welt

Die KSMART-Tools sind eine von Koh Young entwickelte Sammlung webbasierter Applikationen, mit denen das 3D AOI von einem Werkzeug zur Qualitätskontrolle zum zentralen Ausgangspunkt für Prozessübergreifende Prozessverbesserungen wird. Features der KSMART-Tools sind unter anderem statistische Prozesskontrolle, Real-Time Monitoring und die Verknüpfung mit anderen Koh Young Systemen in der Fertigung.

Wissenswertes zum 3D AOI

Wie ist ein 3D AOI aufgebaut und wo stößt es an seine Grenzen? Wo sollte das AOI in der Linie positioniert werden und hat das Auswirkungen auf die Taktzeit?

Wir verraten es Ihnen!

2D AOI vs. 3D AOI

2D AOI

Die 2D Inspektion war lange Zeit der Standard der optischen Inspektion von Bauteilen: Mit einer oder mehreren Kameras werden unter einer bestimmten Belichtung Bilder der Leiterplatte gemacht, die auf Grauwerte oder Farbtöne hin ausgewertet werden.

Da die Ergebnisse der 2D Inspektion stark von der verwendeten Beleuchtung abhängen, kann schon eine schwächer werdende Lichtquelle oder die Beleuchtungseinstellung unterschiedlicher Maschinen zu Abweichungen in den Grauwerten und somit zu ungenauen Messergebnissen oder Pseudofehlern führen.

Auch können bei der 2D Messung keine Höheninformationen erfasst werden, was eine Auswertung des Lötanflusses nach IPC unmöglich und die Erkennung von Vertiefungen als Polungsmarke sehr schwierig macht. Heute sind reine 2D AOI-Systeme daher nahezu komplett von 3D AOI-Systemen vom Markt verdrängt worden.

In 2D ist die Polungsmarke kaum zu erkennen.

3D AOI

Das 3D AOI ist heute der Standard bei der optischen Inspektion von Bauteilen in der SMD-Fertigung: Durch die Erfassung von Höheninformationen können unter anderem die Verkippung des Bauteils, 3D Polungsmarken (Vertiefungen) und die Lötstelle und deren Anflusswinkel vermessen werden, was eine Prüfung nach IPC-Vorgaben ermöglicht.

In 3D kann allerdings nur vermessen werden, was auch als Höheninformation auf der Leiterplatte vorhanden ist. Um auch gedruckte Merkmale wie Beschriftungen oder Polungsmarken zu erkennen, können mit allen gängigen 3D AOIs auch 2D Messungen durchgeführt werden.

3D AOI-Systeme unterscheiden sich untereinander vor allem im Verhältnis von 2D zu 3D Technologie bei der Inspektion: Bei manchen 3D AOIs kommt bei der Inspektion größtenteils 2D Technologie zum Einsatz, während die 3D-Technologie nur zur Inspektion von Bereichen, die in 2D nicht erfassbar sind, hinzugezogen wird.

Andere Hersteller, darunter Koh Young, inspizieren komplett in 3D und setzen die 2D-Inspektion nur zur Erfassung von Beschriftungen oder anderen 2D Merkmalen ein. Durch den Einsatz eines

Streifengitters zur Vermessung von Bauteilen in 3D hat die Beleuchtung bei Koh Young keinen Einfluss auf das Ergebnis der Höhenmessung. Daher sind die Messergebnisse bei einem 3D AOI dauerhaft reproduzierbar und von Maschine zu Maschine gleich, wodurch die Inspektionsqualität auch bei mehreren Systemen in der Fertigung konstant bleibt.

Erst in der 3D Ansicht ist die Polungsmarke klar erkennbar.

Aufbau und Funktionsweise eines AOI-Systems

Grundsätzlich bestehen AOI-Systeme aus einem Beleuchtungssystem und einer oder mehreren Kameras, die die Leiterplatte beim Inspektionsvorgang aufnehmen – entweder im „on the Fly“- oder im „Stop-and-Go“-Verfahren.

„On the Fly“-Bilderstellung

Bei dieser Art der Inspektion werden die Inspektionsbilder erstellt, während sich der Kamerakopf wie ein Scanner über die Leiterplatte hinwegbewegt. Das macht dieses Verfahren zwar sehr schnell, jedoch können Vibrationen, die sich über den Boden oder von benachbarten Maschinen in das AOI übertragen, zu Messungenauigkeiten führen. Zudem kann es vorkommen, dass eine Baugruppe mit einem Scanvorgang nicht komplett erfasst wird, da der Laser zeilenweise über die Baugruppen fährt. Bauteile werden so auf mehrere Aufnahmen aufgeteilt, die anschließend wieder zu einem Gesamtbild zusammengefügt werden müssen (Stiching). Auch hierbei kann es zu Ungenauigkeiten kommen, die das Inspektionsergebnis beeinflussen und zu Pseudofehlern führen.

„Stop-and-Go“-Bilderstellung

Bei der Stop-and-Go Bilderstellung verfährt die Kamera zu einem Punkt auf der Leiterplatte und stoppt für die Bilderstellung. Vibrationen und Bewegungen haben so kaum Einfluss auf die Messgenauigkeit, da die Messung stets im Ruhezustand erfolgt. Zudem kann beim „Stop-and-Go“-Verfahren die Kamera so positioniert werden, dass jedes Bauteil mit einer Aufnahme vollständig erfasst wird, was das nachträgliche Stitchen von Bildern weitestgehend überflüssig macht. Die Ausnahme sind hier Bauteile, die größer sind als der Sichtbereich (auch Field of View (FoV) genannt) der Kamera.

Bei AOI-Systemen von Koh Young kommt die „Stop-and-Go“-Methode zum Einsatz:

Die aufgenommenen Bilder werden von der AOI-Systemsoftware automatisch verarbeitet und anhand definierter Prüfparameter als „gut“ oder „nicht gut“ bewertet.

Herausforderungen und Grenzen der automatischen Inspektion

Ein optisches Inspektionssystem sieht grundsätzlich nur das, was theoretisch auch mit bloßem Auge erkennbar ist. Lichtverhältnisse, die unser Sehen beeinträchtigen, stellen auch eine

Herausforderung

für das AOI dar:

Abschattungen

Werden Objekte einseitig beleuchtet, entsteht ein Schattenwurf. Dieser Schattenbereich kann mit nur einer gerichteten Beleuchtung (Projektion) nicht vermessen werden. Um also Boards, auf denen kleine Bauteile durch größere abgeschattet werden, vollständig inspizieren zu können, braucht es mehr als nur eine Projektion.

Deshalb steckt in allen 3D AOIs von Koh Young eine Mehrwege-Projektion mit – je nach System – bis zu 9 Projektoren. So können Schatten vollständig eliminiert und alle Bauteile auf der Leiterplatte vollständig in 3D vermessen werden.

Reflexionen

Je nach Oberflächenbeschaffenheit des Messobjekts wird das Licht direkt in die Kamera reflektiert. Es entsteht eine Spiegelung. Auch dieser Bereich kann mit nur einer Projektion nicht vermessen werden.

Bauteilhöhe

Bauteile mit einer Höhe von mehr als 25mm bringen das klassische Bauteil-AOI an seine Grenzen. Für die optische Inspektion von Bauteilen mit über 25mm Höhe, wie z.B. Pins, braucht es spezielle Inspektionssysteme.

Leiterplattenwölbung

Neben Abschattungen und Reflexionen stellt auch die Leiterplattenwölbung eine Herausforderung für AOI-Systeme dar: Ist eine Leiterplatte verbogen oder gewellt, stimmen die Positionen der Pads nicht mehr mit den CAD- oder Gerber-Daten überein und auch das Höhenprofil identischer Bauteile kann unterschiedlich ausfallen. Die Folge sind unzuverlässige Inspektionsergebnisse.

Koh Young wirkt der Leiterplattenverwölbung mit der Dynamic Auto Zero-Reference Finding-Technologie (DARF) entgegen: Statt einen Nullpunkt für die gesamte Leiterplatte zu verwenden, wird eine eigene Null-Bezugsebene für jedes Bauteil errechnet.

Stellen auf der Leiterplatte, die auch mit bloßen Auge nicht sichtbar sind, bringen das AOI als optisches Inspektionssystem an seine Grenzen:

Verdeckte Lötstellen

Mit einer optischen Inspektion können Bauteile und Lötstellen nur äußerlich inspiziert werden. Eine Kontrolle von verdeckten Lötstellen und Bauteilen, wie z.B. bei BGAs, kann das AOI nicht leisten. Nur eine Röntgeninspektion macht sichtbar, was sich unter einem Bauteilkörper verbirgt.

Defekte Bauteile

Auch kann mit einem AOI nicht geprüft werden, ob die verbauten Komponenten funktionstüchtig sind. Zur Erkennung defekter Bauteile braucht es einen elektrischen Tester.

Höhenmessung im 3D AOI

Auch wenn jeder AOI-Hersteller auf ein eigenes Verfahren und eigene Algorithmen zur Vermessung der Höhe von Bauteilen und Lotpaste setzt, liegen der Höhenmessung im AOI stets die gleichen Prinzipien zu Grunde. Bei den meisten AOI-Systemen basiert die Höhenmessung auf der Streifengitter-Projektion, doch auch die Höhenmessung mittels Laser (Lasertriangulation) kommt zum Einsatz.

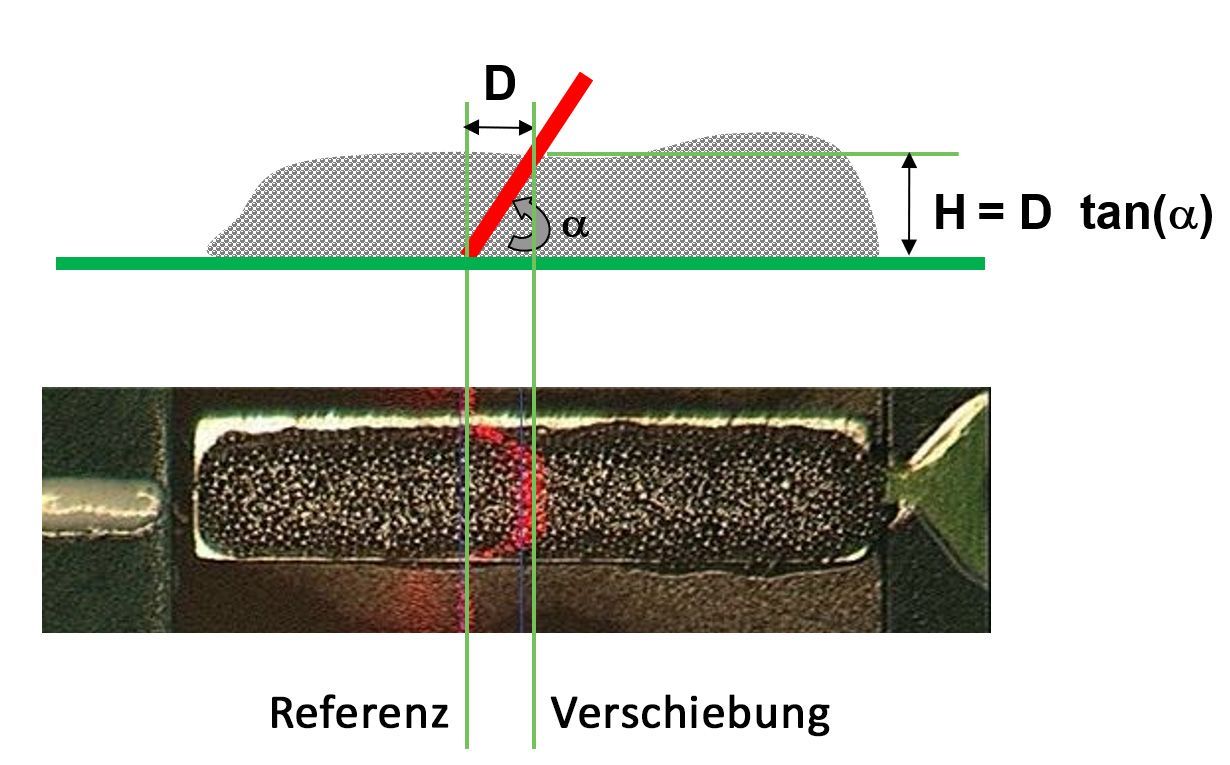

Lasertriangulation:

Beim Lasertriangulationsverfahren wird ein fokussiertes Licht (Laserstrahl) aus einem bekannten Winkel in ein Kamerafeld projiziert. Trifft der Laser so auf eine flache Ebene, ergibt sich eine gerade Linie. Trifft der Laser jedoch auf eine Erhöhung wie Bauteile oder Lotpaste, verschiebt sich der Laserstrahl auf der Erhöhung. Dabei gilt, je höher das Bauteil, desto größer die Verschiebung des Laserstrahls. Zur Errechnung der Höhe wird die Distanz zwischen dem Laserstrahl auf der Leiterplatte (Referenz) und der Verschiebung auf der Erhöhung durch Zählen der zwischen den Linien liegenden Pixeln ermittelt.

Das Zählen der Pixel macht die Lasertriangulation jedoch anfällig für Fehler und Messungenauigkeiten: Trifft der Laserstrahl auf eine reflektierende oder unebene Oberfläche, bricht das Licht und die Laserlinie verschwimmt, wodurch der Abstand zwischen Referenz und Verschiebung nicht mehr genau berechnet werden kann.

Auch geringe Höhenunterschiede sind mit dem Laser nur schwer zu vermessen: Je geringer der Höhenunterschied, desto näher liegen Referenz- und Versatzlinie beieinander, was die präzise Vermessung des Abstands erschwert.

Streifengitter-Projektion:

Die in AOI-Systemen von Koh Young verwendete Multi-Frequency Moiré Phasenshift Technologie basiert auf dem Prinzip der Streifengitterprojektion: Ein Streifengitter wird auf die bestückte Leiterplatte projiziert. Fällt die Projektion des Streifengitters auf ein Bauteil, so verschiebt sich das Streifenmuster. Auch hier gilt: Je höher das Bauteil, desto größer die Verschiebung.

Die Phasenverschiebung ist das Herzstück der Technologie: Durch Musterüberlagerungen aus wiederholten, leicht verschobenen Projektionen des Streifengitters ergeben sich Interferenzen, die das System mit 4 Bildern pro Pixel auswertet und mit komplexen Algorithmen in 3D Messdaten übersetzt. So lassen sich auch sehr feine Höhenunterschiede (Verschiebungen von weniger als einem Pixel) präzise vermessen.

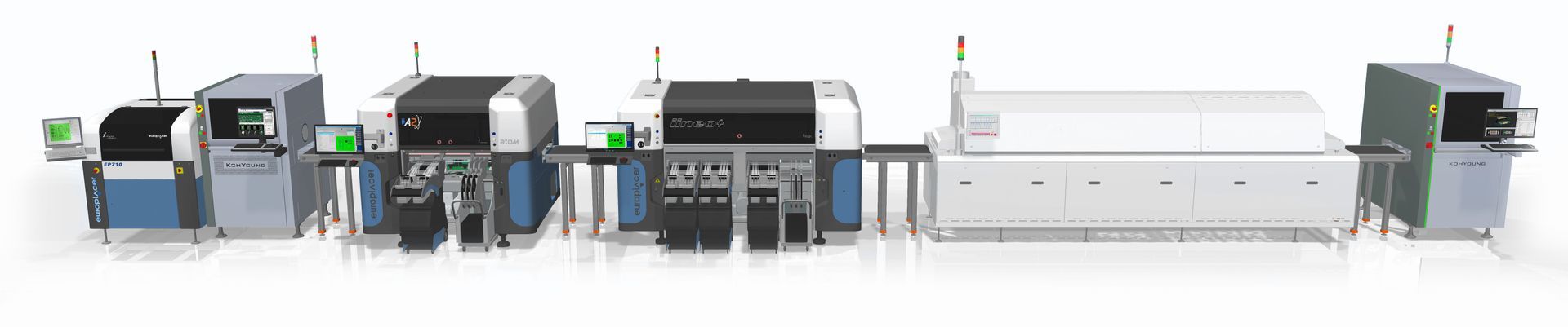

Integration des AOI in die Linie

Ein AOI kann entweder Inline als Pre-Reflow oder Post-Reflow AOI oder außerhalb der Linie als Post-Reflow AOI-Insel platziert werden.

Post-Reflow AOI:

Nach dem Ofen platziert stellt das Post-Reflow AOI die „End-of-Line“ Kontrolle des fertigen Produkts dar und liefert durch seine Messergebnisse wertvolles Feedback zu Bestücker und Ofen. So lassen z.B. kalte Lötstellen auf ein Problem mit der Temperatur im Ofen und häufig auftretender Bauteilversatz auf ein Problem am Bestücker schließen.

AOI-Systeme werden daher in den häufigsten Fällen Post-Reflow platziert.

Inline Post-Reflow AOI:

Steht das Post-Reflow AOI in der Linie, werden die zu prüfenden Leiterplatten automatisch dem AOI-System zugeführt, inspiziert und bewertet. Somit erfolgt das Feedback zum Bestücker sofort und es kann noch während des laufenden Auftrags in den Prozess eingegriffen werden.

Standardmäßige Positionierung des AOI als Inline Post-Reflow AOI

Insel Post-Reflow AOI:

Mit einem Post-Reflow AOI, das außerhalb der Linie als Insel positioniert wurde, werden die Leiterplatten erst nach Abschluss des Auftrags inspiziert. Rückschlüsse auf den Prozess können daher stets nur für den nächsten Auftrag gezogen werden.

Pre-Reflow AOI:

Das Pre-Reflow AOI kommt vor allem dann zum Einsatz, wenn Bauteile beim Lötprozess mit Shield-Blechen abgeschirmt werden müssen und somit Post-Reflow nicht mehr mit einem AOI inspiziert werden können. Für die Inspektion abgeschirmter oder verdeckter Bauteile und Lötstellen braucht es ein Röntgensystem oder einen elektrischen Tester.

Wirkt sich die Inline-Inspektion auf die Taktzeit aus?

Die Taktzeit eines AOI-Systems hängt direkt mit der Anzahl der zur Inspektion der Leiterplatte benötigten Field-of-Views und damit mit der Kameraauflösung zusammen. Die Verfahrgeschwindigkeit des Systems in cm2/Sekunde sagt somit nichts über die Taktzeit eines Systems aus.

Zunächst wird die Kameraauflösung, also die Größe der Kamerapixel, anhand der kleinsten zu inspizierenden Bauteile definiert: Kleine Komponenten, wie 01005 Bauteile, können nur mit kleinen Auflösungen um die 15µm gut vermessen werden, was ein verhältnismäßig kleines Field-of-View zur Folge hat. Generell gilt: Je kleiner das Field-of-View wird, desto mehr Aufnahmen werden für die Inspektion der ganzen Leiterplatte benötigt, was die Taktzeit des Systems in die Höhe treibt.

Da die Größe des Field-of-View aber sowohl von der Pixelgröße der Kamera als auch von der Anzahl ihrer Megapixel abhängt, kann durch eine gezielte Kombination dieser Faktoren sichergestellt werden, dass das System die gewünschte Inspektionsqualität erreicht und gleichzeitig den Linientakt hält. Um die für den jeweiligen Kunden richtige Konfiguration zu bestimmen, muss eine individuelle Taktzeitberechnung durchgeführt werden.